v中华民共和国包装行业标准

BB/T 0067-2014

2014-07-09发布 2014-11-01实施

中华人民共和国工业和信息化部 发布

【目次】

前言

1 范围

2 规范性引用文件

3 术语和定义

4 分类

5 材料

6 结构

7 要求

8 试验方法

9 检验规则

10 标志、包装、运输、储存及使用

【前言】

本标准按GB/T 1.1-2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则起草。

本标准由中国包装联合会提出。

本标准由全国包装标准化技术委员会(SAC/TC 49)归口。

本标准起草单位:国家包装产品质量监督检验中心(广州)、无锡四方友信股份有限公司、广州市质量监督检测研究院、江苏省产品质量监督检验研究院、常州塑料厂有限公司。

本标准主要起草人:卢明、鞠春明、朱丽萍、何渊井、高妹芬、张爱雷、唐复胜、许文杰、王晓茹、刘美姣、朱义华。

1 范围

本标准规定了钢塑复合桶(以下简称复合桶)的分类、材料、结构、要求、试验方法、检验规则,以及标志、包装、运输、储存及使用等。

本标准适用于由钢桶外壳和塑料内胆组合而成的复合桶的制造、流通、使用和监督检验。

2 规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 325.1 包装容器 钢桶 第1部分:通用技术要求

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 4122.4 包装术语 第4部分:材料与容器

GB/T 4857.5 包装 运输包装件 跌落试验方法

GB/T 4956 磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法

GB/T 5009.60 食品包装用聚乙烯、聚苯乙、聚丙烯成型品卫生标准的分析方法

GB/T 9286 色漆和清漆 漆膜的划格试验

GB 9685 食品容器、包装材料用添加剂使用卫生标准

GB 9687 食品包装用聚乙烯成型品卫生标准

GB 9691 食品包装用聚乙烯树脂卫生标准

GB 12463 危险货物运输包装通用技术条件

GB/T 13251 包装 钢桶 嵌入式法兰封闭器

GB 19270 水路运输危险货物包装检验安全规范

3 术语与定义

GB/T 4122.4界定的术语和定义适用于本标准。

4 分类

4.1 按性能要求分类

复合桶依据GB 12463,按性能要求分为I级桶、Ⅱ级桶、Ⅲ级桶。

4.1.1 I级桶适用于盛装危险性较大的货物。

4.1.2 Ⅱ级桶适用于盛装危险性中等的货物。

4.1.3 Ⅲ级桶适用于盛装危险性中等的货物和非危险货物。

4.2 按开口形式分类

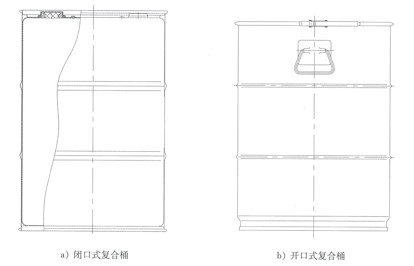

复合桶按开口形式分为闭口式复合桶、开口式复合桶,见图1。

图1 复合桶示意图

5 材料

5.1 原料

制造钢桶的原料应符合GB/T 325.1的规定。

5.2 原料卫生要求

制造内胆的原料应以高密度聚乙烯为主要原料,直接接触食品、食品添加剂时,原料卫生要求应符合GB 9691和GB 9685的规定。

6 结构

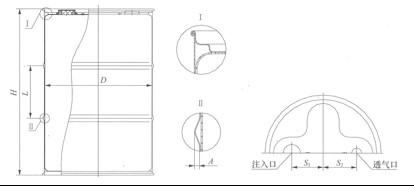

6.1 闭口式复合桶钢桶尺寸及允许偏差

闭口式复合桶钢桶尺寸及允许偏差见表1,结构见图2。

表1 闭口式复合桶钢桶尺寸及允许偏差(mm)

公称容量 | D | H | L | A | S1 | S2 |

200L | 567±2 | 885±3 | 280±3 | 7±1 | 167.5±2 | 176±2 |

80L | 430±2 | 630±3 | 210±3 | 5±1 | 98±2 | - |

60L | 370±2 | 630±3 | - | - | 100±2 | - |

50L | 370±2 | 570±3 | - | - | 100±2 | - |

30L | 282±2 | 565±3 | 175±3 | 5±1 | 70±2 | - |

25L | 315±2 | 400±3 | - | - | 80±2 | - |

20L | 282±2 | 387±3 | - | - | 77±2 | 96±2 |

注:其它结构及尺寸可由供需双方商定。

D-钢桶内径;H-钢桶全高;L-环筋间距;A-环筋高度;

S1-注入口中心至桶中心的距离;S2-透气口中心至桶中心的距离

图2 闭口式复合桶钢桶结构

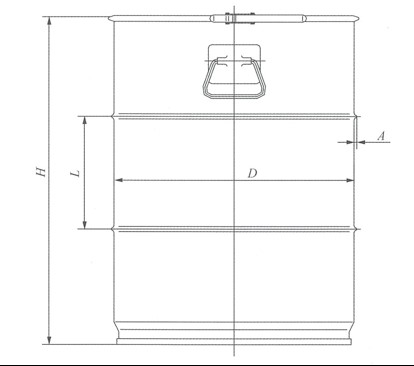

6.2 开口式复合桶钢桶尺寸及允许偏差

开口式复合桶钢桶尺寸及允许偏差见表2,结构见图3。

表2 开口式复合桶钢桶尺寸及允许偏差

公称容量 | D | H | L | A |

60L | 370±2 | 640±3 | 205±3 | 5±1 |

30L | 315±2 | 445±3 | - | 5±1 |

注:其他结构及尺寸可由供需双方商定。

D-钢桶内径;H-钢桶全高(去盖高度);L-环筋间距;A-环筋高度

图3 开口式复合桶钢桶结构

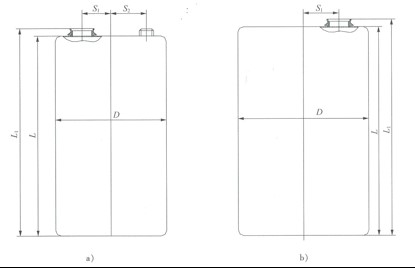

6.3 复合桶塑料内胆尺寸、允许偏差和结构

复合桶塑料内胆尺寸、允许偏差和结构见表3,结构见图4。注入口内径为60.5±2mm,透气口内径为25.8±2mm。

表3 复合桶塑料内胆尺寸及允许偏差

公称容量 | D | L | L1 | S1 | S2 |

200L | 564±2 | 848±2 | 872±2 | 167.5±2 | 176±2 |

80L | 416±2 | 600±2 | 626±2 | 98±2 | - |

60L | 366±2 | 590±2 | 618±2 | 100±2 | - |

50L | 364±2 | 530±2 | 556±2 | 100±2 | - |

30L | 278±2 | 520±2 | 540±2 | 70±2 | - |

25L | 300±2 | 356±2 | 382±2 | 80±2 | - |

20L | 280±2 | 350±2 | 385±2 | 77±2 | 96±2 |

注:其他结构及尺寸可由供需双方商定。

D-外径;L-内胆高度;L1-内胆全高;S1-注入口到中心的距离;S2-透气口到中心的距离

图4 复合桶塑料内胆结构

7 要求

7.1 基本要求

7.1.1 钢桶的基本要求、外观质量应符合GB/T 325.1的规定。

7.1.2 内胆表面光滑,桶口平整,花纹字迹清晰,口盖配合适宜,无塑化不良、砂眼,其他外观质量要求见表4。

表4 内胆外观质量要求

序号 | 项目 | 要求 |

1 | 气泡 | 螺纹、胆体薄弱处不允许有气泡,其他部位无明显气泡。 |

2 | 色差 | 色泽均匀 |

3 | 油污 | 无 |

4 | 擦痕 | 少于表面积的5% |

7.2 规格尺寸

7.2.1 钢桶。

钢桶尺寸及偏差应符合表1和表2的规定。

7.2.2 内胆。

7.2.2.1 内胆尺寸及偏差应符合表3的规定。

7.2.2.2 内胆最小壁厚见表5。

表5 内胆最小壁厚

内胆规格 | 内胆最小壁厚,mm |

≥100L | ≥0.8 |

<100L | ≥0.6 |

7.3 性能要求

性能要求应符合表6的规定。

表6 性能要求

序号 | 项目 | 要求 |

1 | 气密试验 | 不漏气 |

2 | 液压试验 | 不渗漏 |

3 | 堆码试验 | 不应有引起堆码不稳定的任何变形和破损 |

4 | 跌落试验 | 内外包装不应有引起内容物撒漏的任何破损 |

7.4 封闭器装配质量

符合GB/T 325.1的规定。

7.5 表面保护层质量

符合GB/T 325.1的规定。

7.6 相容性试验

对首次使用的拟装液体危险化学品的钢塑复合桶,应按照GB 19279-2009中7.1.2.4的规定进行6个月以上的相容性试验。

7.7 卫生安全要求

直接接触食品、食品添加剂时,内胆应符合GB 9687的规定。

8 试验方法

8.1 外观和尺寸

尺寸采用通用或专用量具检测,外观质量在自然光线下目测。

8.2 气密试验

所有拟盛装液体的复合桶,均应做气密试验。气密试验按照GB 19270-2009中7.2.2的规定进行。保持压力5min,气密试验压力见表7。

表7 气密试验压力

级别 | I | Ⅱ | Ⅲ |

压力,kPa | 30 | 20 | 20 |

8.3 液压试验

所有拟盛装液体的复合桶,均应做液压试验。液压试验按照GB 19270-2009中7.2.3的规定进行。保持压力30min,液压试验压力见表8。

表8 液压试验压力

级别 | I级 | Ⅱ级 | Ⅲ级 |

压力,kPa | 250 | 100 | 100 |

8.4 堆码试验

堆码试验按照GB 19270-2009中7.2.4的规定进行。包括试验样品在内的最小堆码高度应是3m。当拟装物为液体危险货物时,应在不低于40℃的温度下经受28d的堆码试验;当拟装物为固体或非危险货物时,应在常温下堆码24h。

8.5 跌落试验

8.5.1 试验样品数量。

6个试验样品,每个样品跌一次。

8.5.2 试验设备

按GB/T 4857.5的要求。

8.5.3 试验方法和条件。

将测试样品内分别注入98%满口容量的清水,在常温下,按表9规定的高度进行跌落,跌落部位分别为与桶身焊缝成斜角的底凸边、桶体纵向焊缝,每个部位跌3个样品。

表9 跌落高度

级别 | I级 | Ⅱ级 | Ⅲ级 |

拟装物密度ρ≤1.2g/cm2 | 1.8 | 1.2 | 0.8 |

拟装物密度ρ>1.2g/cm2 | ρ×1.5 | ρ×1.0 | ρ×0.67 |

8.6 封闭器装配质量

参照GB/T 13251的规定进行。

8.7 表面保护层质量

8.7.1 涂膜附着力按GB/T 9286的规定进行。

8.7.2 锌层厚度按GB/T 4956的规定执行。

8.8 相容性试验

按GB 19270-2009的规定进行。

8.9 卫生安全检测

按GB/T 5009.60的规定进行。

9 检验规则

9.1 出厂检验

9.1.1 产品交货应按批检验,同一规格、同批原料的每一交货批为一批。

9.1.2 出厂检验项目为7.1、7.2、7.3中气密试验、7.4。采用GB/T 2828.1正常检查一次抽样方案,其检验水平为特殊检验水平S-2,接收质量水平(AQL)为4.0,抽样数和合格判定数见表10。

表10 出厂检验抽样数和合格判定数

批量 | 正常一次抽样,检验水平为S-2,接收质量水平(AQL)为4.0 | ||

样本数 | 合格判定数 | 不合格判定数 | |

1200及以下 | 3 | 0 | 1 |

1201及以上 | 13 | 1 | 2 |

9.2 型式试验

9.2.1 本标准第7章全部内容为型式检验项目。检验项目及样本数、合格判定数见表11。

表11 型式检验抽样数和合格判定数

序号 | 检验项目 | 样本数 | 合格判定数 | 不合格判定数 |

1 | 外观(7.1) | 3 | 0 | 1 |

2 | 尺寸(7.2) | 3 | 0 | 1 |

3 | 气密试验(7.3) | 3 | 0 | 1 |

4 | 液压试验(7.3) | 3 | 0 | 1 |

5 | 堆码试验(7.3) | 3 | 0 | 1 |

6 | 跌落试验(7.3) | 6 | 0 | 1 |

7 | 封闭器装配质量(7.4) | 3 | 0 | 1 |

8 | 涂膜附着力(7.5) | 3 | 0 | 1 |

9 | 锌层厚度(7.5) | 3 | 0 | 1 |

10 | 相容性试验(7.6) | 首次使用时,按GB 19270-2009 | 0 | 1 |

11 | 内胆卫生安全要求(7.7) | 接触食品等时,按GB/T 5009.60 | 0 | 1 |

9.2.2 复合桶有下列情况之一时,应进行型式检验:

a)新产品投产或老产品转产的试制定型鉴定;

b)当结构、材料、工艺有较大改变,可能影响产品性能时;

c)正常生产时,每半年进行一次检验;

d)产品长期停产后,恢复生产时;

e)出厂检验结果与上次型式检验结果有较大差异时;

f)国家质量监督机构提出进行型式检验的要求时。

9.3 判定原则

9.3.1 出厂检验的判定原则:对出厂检验项目逐项进行检验,其中一项不合格,则判定该样品不合格。当不合格数大于或等于表10规定的不合格数时,则判定该批产品不合格。

9.3.2 型式检验的判定规则:按表11逐项进行检验,当不合格数大于或等于表11规定的不合格数时,则判定该项不合格。如一项不合格,则判定该批产品不合格。

9.3.3 不合格批中的复合桶经剔除后,再次提交检验,其严格程度不变。仍不合格时,判定为不合格品。

10 标志、包装、运输、储存及使用

10.1 标志

钢桶上应压印标志,内容包括:制造商的名称或代号、生产日期、钢板厚度。其中钢板厚度也可喷印。根据供需双方商定也可不设标志。

10.2 包装

包装采用集装、托盘或用户商定的方法。

10.3 运输

在运输和装卸中应避免摔跌、碰撞。

10.4 储存及使用

不宜在潮湿、有腐蚀气体环境下及露天堆放,堆码时底层应放置垫层,储存温度40℃以下。灌装温度60℃以下。